港口首次!干散货港口智能化堆场作业系统创新应用

2022-02-11 16:51 来源:河北港口集团

秦港股份公司旗下唐山曹妃甸煤炭港务有限公司(简称“曹妃甸煤炭公司”)“干散货港口智能化堆场作业系统创新应用”入选工信部2021年工业互联网平台创新领航应用案例,对推动工业互联网新技术、新模式、新业态的创新和应用具有重要示范作用。

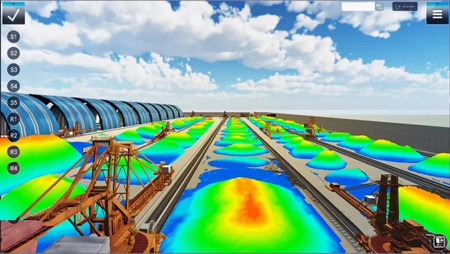

“系统采用的扫描成像设备是毫米波雷达,具有设备成本低、维护方便的优势,可全天候作业,不受雨、雪、雾、尘等恶劣天气影响。在国内,这项技术应用于港口装卸作业还是首次。”曹妃甸煤炭公司副总经理姜波介绍。

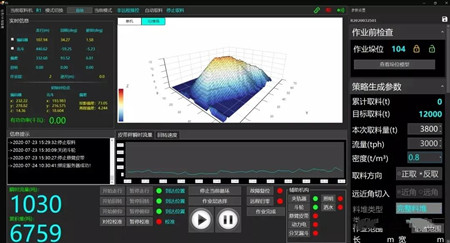

据介绍,2019年下半年,作为试点单位的曹妃甸煤炭公司启动智能化堆场改造项目。在前期4个月的开发过程中,为将智能无人堆取料系统建设与港口生产实际紧密结合,公司调动所有技术骨干参与到技术方案设计、工况分析、现场测试等各环节,与软件设计团队共同梳理工艺流程;2021年,曹妃甸煤炭公司稳步推进生产系统改造、数字化堆场系统开发、智能推演系统开发完善工作。为3台增补翻车机完成了远程集控改造的基础上,7至9月,公司对系统增添工位联锁、远程急停等功能,大幅提高料流稳定性和操控精准性,根据人员操作习惯进行界面优化,改进垛边算法、新增走行联动程序,缩短雷达检测间隔与设备动作衔接时间,提高整体取料效率。每台单机新增15路数字化高清监控,覆盖单机作业过程各角度,作业人员通过键盘和鼠标就能在安静舒适的远程控制工位完成工作。随着对操作系统掌握逐渐熟练,甚至能够同时操作两台设备进行作业,自动化作业效率高于人工平均水平8%—10%。12月1日,曹妃甸煤炭公司完成商务系统和调度系统智能化改造。不仅对页面样式、后台程序框架与数据结构进行优化,还秉承人性化、个性化服务理念,统一数据源与计算逻辑,使统计数据更精准、更全面。

“我们根据操作人员的反馈,对已有系统持续改进优化的同时,已完成了装船机自动化改造设计。今年1月份起,我们根据方案开始设备安装工作。”曹妃甸煤炭公司技术设备部技术员申禹说。

-

暂无记录